鹽城市助成粉磨科技有限公司

聯系人:徐總 13814374059

郵箱:1550407281@qq.com

網址:m.tqva.com.cn

地址:鹽城市鹽南高新區新都街道娛樂社區開元路8號新都花園東門辦公樓208-1535室

華潤水泥(封開)有限公司(以下簡稱“封開公司”)水泥粉磨系統有9 臺水泥磨,全部為輥壓機聯合粉磨生產工藝,水泥磨有開流工藝也有圈流工藝, 針對生產不同的品種,采取相應的粉磨工藝。其中 2 號磨為圈流粉磨工藝,主要生產P·O42.5 水泥和P·O42.5R早強水泥。由于原雙層隔倉板過料能力差, 通風均勻性不好,出料篦板堵塞嚴重,系統臺時產量較低,水泥性能也不太理想。

1 原磨內結構缺陷

原雙層隔倉篦板過料能力低,通風均勻性差,通風阻力大。由于隔倉篦板一倉面篦板篦縫數量少, 造成通孔率較小,且二倉面為盲板,因此隔倉板過料能力低,不得不加大磨尾除塵器用風量,通過高風速將一倉料抽進二倉,但風速升高后,細度易粗。因此只能適當加大用風。盡管用風量相對較大,過料能力仍偏低,一倉存料量多,球料比小,粉磨效率低。由于用風相對較大,因此二倉中物料流速偏快,物料在二倉內停留時間短,產生的微細粉量少,水泥成品顆粒級配不理想,水泥性能相對較差,主要表現為標準稠度用水量相對較高,凈漿流動度相對較小,經時損失大。原雙層隔倉篦板結構見圖1。

從圖1 可明顯看出,篦板中篦縫數量少,每塊上僅有一兩條篦縫。出料篦板由于二倉中的鋼段磨小變形,極易卡堵在篦縫中,造成實際過料面積較小, 物料主要從中心圓通過,因此,磨內通風阻力大,磨尾負壓通常為1600 Pa左右。

圖1 原雙層隔倉篦板結構

2 改進措施

年2 月封開公司采用防堵塞篦板技術將隔倉板改為單層防堵塞隔倉篦板,出料篦板也改為防堵塞篦板,使隔倉篦板和出料篦板的過料能力適合磨機系統,增加通風的均勻性,降低磨內通風阻力。本系統中磨機入磨物料較 細,比表面積達 160~180 m2,最大粒徑小于0.9 mm,已無使用篩分式雙層隔倉板的必要,因此可選用單層隔倉板。單層隔倉板過料能力相對較弱,其過料方式主要是溢流式過料,即物料從前往后運動時,主要是從高處往低處流動,因此一倉填充率要略高于二倉,才能適應圈流粉磨工藝的過料能力相對較大的要求。而一倉填充率受磨機進料口直徑較大的限制,其填充率不宜超過28%[1],因此如使用單層隔倉板,磨機研磨體填充率不能超過28%,磨機系統的臺時產量相對低些。根據封開公司多年水泥磨運行實踐,磨機研磨體填充率在21%~25%時,噸粉磨電耗較低,在市場相對飽和地區,采用低填充率是較為經濟的。原磨機系統中,兩個倉的填充率較低,分別為21%和23%。因此本系統可適用單層防堵塞隔倉篦板。使用單層防堵塞隔倉篦板相對于雙層隔倉板,其重量輕,占用磨內空間小,通風阻力小。為了保證篩板的使用壽命,我們選用了厚度為12 mm的不銹鋼板,采用銑削加工,篩縫寬度為6 mm,設計合適的通孔率,使其過料能力滿足300 t/h以上。不銹鋼篩板實物見圖2。

圖2 不銹鋼單層隔倉板結構

3 改進后應用情況

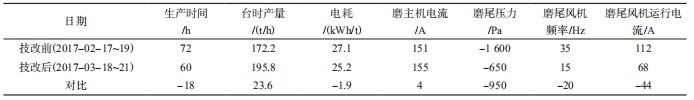

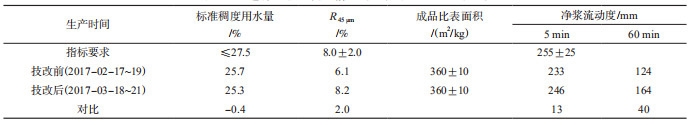

改為單層隔倉板后,將一倉填充率初步設計為21%,二倉填充率設為22%。運行后系統產量只提高了5%左右,上升幅度不大,通風阻力大幅下降。做篩余曲線分析時發現一倉存料量偏多,篩余降低曲率小,說明隔倉板過料能力偏小,導致一倉粉磨效率偏低。之后將一倉填充率增加到23%,產量大幅提升,質量也有較大改善。技改前后粉磨系統運行情況見表1 和表2。

表1 磨機改造前后運行情況對比(生產P·O42.5 水泥)

表2 改造前后水泥質量情況對比(生產P·O42.5 水泥)

在控制同樣比表面積情況下,45 μm篩篩余增加,應是顆粒分布變寬,微細粉含量增加,所以標準稠度用水量下降,凈漿流動度大大改善。

1 結論

(1) 單層防堵塞隔倉篦板可適用于低填充率磨機。

(2) 隔倉板和出料篦板過料能力合適,有利于降低磨內通風過強造成的微細粉含量少對水泥性能的不利影響。

(3) 單層隔倉板兩倉能力平衡可通過填充率進行調控。

全國服務熱線:

138-1437-4059

聯系人:徐總 13814374059

郵箱:1550407281@qq.com

網址:m.tqva.com.cn

地址:鹽城市鹽南高新區新都街道娛樂社區開元路8號新都花園東門辦公樓208-1535室

聯系我們 手機站